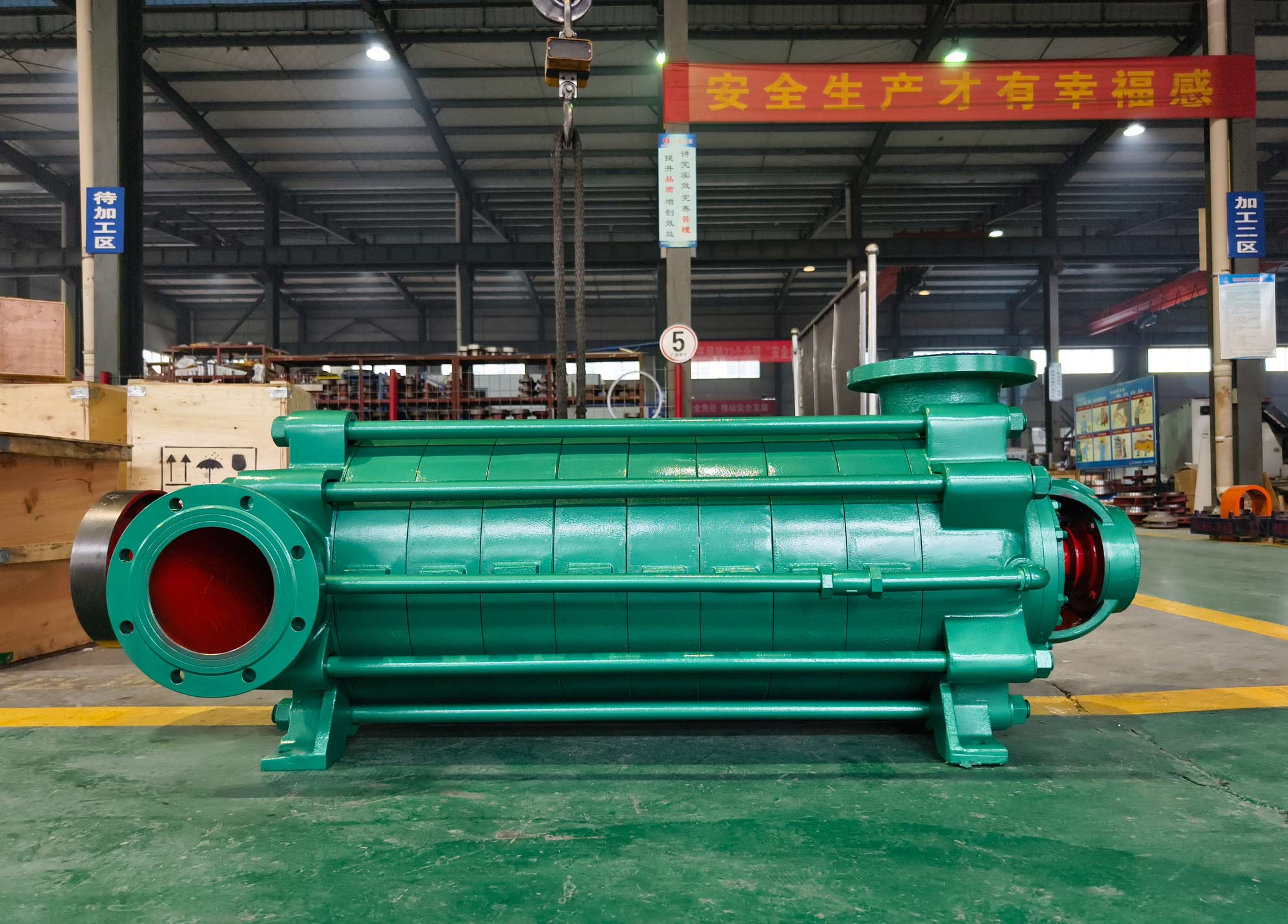

Горизонтальный многоступенчатый центробежный насос — тип гидравлического оборудования, используемого преимущественно для транспортировки жидкостей. Он отличается высокой производительностью и может применяться для перекачки сырой нефти и химических продуктов, промежуточных технологических жидкостей, систем охлаждения и циркуляции, а также для очистки и сброса отходов. На нефтехимических заводах обычно эксплуатируются тысячи горизонтальных многоступенчатых центробежных насосов. Длительная эксплуатация неизбежно приводит к износу и техническим отказам, что может снизить эффективность работы и увеличить как производственные затраты, так и риск простоев для технического обслуживания. В настоящее время в нефтяной промышленности широко применяется горизонтальный многоступенчатый центробежный насос DG-2499Y. Аньхой Шэнши Датанг проведет углубленный анализ его технических параметров, изучит возможные причины технических неисправностей и предложит целевые рекомендации по техническому обслуживанию для составления системного плана ремонта, обеспечивающего стабильную работу оборудования и бесперебойную работу предприятия.

Технические параметры

Горизонтальный многоступенчатый центробежный насос состоит из нескольких последовательно соединенных ступеней насоса, каждая из которых включает рабочее колесо и соответствующий диффузор. На каждой ступени жидкость приобретает кинетическую энергию благодаря рабочему колесу, которая затем частично преобразуется в энергию давления в диффузоре, тем самым постепенно увеличивая общее выходное давление насоса.

Этот насос отличается компактной конструкцией, простотой обслуживания и высокой эффективностью при больших расходах, что позволяет ему соответствовать высоким требованиям к напору. Номинальная подача составляет от 6 до 1000 м³/ч, а номинальный напор — от 40 до 2000 м. Рабочие частоты вращения — 3500, 2900, 1750 и 1450 об/мин, рабочая частота — 50 или 60 Гц.

Взяв DG-2499Y горизонтальный многоступенчатый центробежный насос Например, его основные технические характеристики включают в себя:

а. На переднем и заднем валах установлено два подшипника.

б. Насос и двигатель соединены эластичной штифтовой муфтой, при этом двигатель во время работы вращается по часовой стрелке.

в. Всасывающее отверстие расположено горизонтально, а нагнетательное — вертикально.

г. Подшипники смазываются консистентной смазкой, а уплотнение вала может быть либо сальниковым, либо механическим.

Анализ причин отказов

A.Сухой ход без смазки

Работа насоса всухую происходит при недостаточной смазке из-за её неисправности или отсутствия. В насосе DG-2499Y подшипники и втулки вала нуждаются в смазке для минимизации трения и износа. Без смазки эти детали могут быстро изнашиваться из-за высокого трения и нагрева. Эффективность сальника также может снизиться, что приводит к выходу из строя уплотнения вала и протечкам. Чрезмерный износ подшипников может привести к нестабильной работе, что приводит к дисбалансу рабочего колеса, повышенной вибрации и шуму, а также снижению эффективности и срока службы. В крайних случаях возможен полный выход подшипников из строя, что приводит к серьёзным механическим повреждениям и остановке работы.

B.Химическая коррозия

В нефтехимической промышленности насос DG-2499Y часто перекачивает химически агрессивные среды, такие как сырая нефть, промежуточные продукты нефтепереработки и другие химические технологические жидкости. Эти среды могут содержать коррозионные соединения, такие как сульфиды, кислоты и щелочи, которые могут воздействовать на металлические компоненты, такие как рабочие колеса, валы и втулки. Длительное воздействие приводит к ослаблению конструкции, образованию трещин или точечной коррозии. Такие факторы, как температура, концентрация и скорость потока, существенно влияют на скорость коррозии. Например, высокие температуры ускоряют коррозию, а высокие скорости могут вызывать эрозию-коррозию, при которой одновременно действуют химическое воздействие и механический износ. Химические реакции также могут разрушать материалы набивки и уплотнений, снижая эффективность уплотнений и вызывая утечки или выход насоса из строя.

C.Перегрев во время работы

При длительной эксплуатации трение, плохой отвод тепла или высокая температура рабочей жидкости могут привести к перегреву. Перегрев подшипников – распространённая проблема, часто вызванная недостаточным количеством или низким качеством смазки. При высокой скорости вращения тепло, возникающее при трении между втулками вала, может ухудшить свойства материала. Рабочие колёса и уплотнительные кольца могут потерять механическую прочность при повышенных температурах, что снижает КПД насоса или приводит к повреждению конструкции. Недостаточный расход в линиях рециркуляции или нагнетания также может привести к перегреву, что приводит к усталости компонентов, ускоренному износу и сокращению срока службы.

D.Загрязнение твердыми частицами

В нефтехимической промышленности насосы могут быть повреждены твердыми примесями в перекачиваемой среде, такими как непрореагировавшие частицы катализатора, отложения, продукты коррозии или мелкий мусор. Попадание этих примесей в насос, особенно через всасывающую секцию и рабочее колесо, приводит к ускоренному износу этих компонентов и снижению эффективности. Постоянная эрозия частиц может привести к значительному износу уплотнительных колец, валов и втулок, что приводит к выходу из строя уплотнений и снижению производительности.

E.Кавитация

Кавитация возникает, когда давление на стороне всасывания падает до уровня давления насыщенных паров жидкости или ниже, образуя пузырьки пара, которые схлопываются в областях высокого давления. Возникающие в результате ударные волны повреждают рабочие колеса и внутренние компоненты. Это явление часто встречается в нефтехимической промышленности, где присутствуют летучие растворители или газы, особенно в условиях высокой температуры или низкого давления.

Основные методы обслуживания

A.Проблема нулевого потока после запуска

а. Если насос DG-2499Y после запуска показывает нулевой расход, техническим специалистам следует провести точную диагностику:

б. Используйте приборы для испытания под давлением, чтобы проверить герметичность системы и убедиться в отсутствии утечек газа или жидкости, особенно в зонах уплотнения вала и набивки.

в. Контролируйте показания расхода и давления для выявления внутренних засоров или неисправностей трубопроводов.

г. Проверьте соосность двигателя и насоса, чтобы обеспечить эффективную передачу мощности через муфту.

е. Используйте инфракрасную термографию для обнаружения концентрации тепла, указывающей на горячие точки трения.

е. Замените или отремонтируйте неисправные компоненты (например, рабочие колеса, подшипники) и выполните центровку с помощью лазерных инструментов.

г. Обеспечить соответствие всех этапов технического обслуживания стандартам безопасности и техническим стандартам нефтехимической отрасли для стабильной работы.

B. Устранение неполадок, связанных со скоростью потока

а. Проблемы с потоком часто возникают из-за химической коррозии, твердых загрязнений или кавитации. Техническое обслуживание должно включать:

б. Оценка кривой Q–H (расход–напор) насоса для определения отклонений.

в. Очистка или замена изношенных или загрязненных рабочих колес.

г. Проверка и замена изношенных уплотнительных колец и подшипников.

е. Измерение фактического и теоретического расхода с помощью расходомеров и регулировка впускных клапанов по мере необходимости.

ф. Проверка на кавитацию и оптимизация условий NPSH (чистый положительный напор всасывания) для предотвращения подсасывания паров.

г. Обнаружение засоров и утечек в трубопроводе с помощью ультразвуковых датчиков расхода и давления, а также устранение необходимых неполадок.

C. Перегрузка в системе привода

а. Чтобы устранить перегрузку двигателя или привода:

б. Проводите полные испытания производительности с использованием таких приборов, как токовые клещи и анализаторы мощности, чтобы гарантировать работу в номинальных пределах.

в. Осмотрите рабочие колеса, подшипники и уплотнения на предмет износа или повреждений, которые могут увеличить нагрузку.

г. Устраните внутренние засоры и обеспечьте плавный поток жидкости.

е. Точно выровняйте насос и двигатель, чтобы снизить механические потери при передаче.

D. Перегрев подшипника

а. Этапы технического обслуживания включают в себя:

б. Использование виброанализаторов для обнаружения аномальной вибрации подшипников — раннего признака перегрева.

в. Регулярно контролируйте температуру подшипников с помощью инфракрасной термографии; при необходимости разбирайте и заменяйте поврежденные подшипники.

г. Проверка и очистка систем смазки и охлаждения для обеспечения надлежащего потока и качества смазки.

е. Проверка правильности установки и выравнивания подшипников для минимизации тепла от трения.

E. Устранение неполадок, связанных с вибрацией

а. Вибрация насоса может быть вызвана блокировкой рабочего колеса, его дисбалансом, несоосностью или ослаблением крепления компонентов. Обслуживающему персоналу следует:

б. Для диагностики несоосности используйте приборы вибрации и лазерной центровки.

в. Отрегулируйте предварительную нагрузку подшипников, чтобы предотвратить перегрев и вибрацию.

г. Осмотрите рабочие колеса на предмет повреждений или дисбаланса и при необходимости выполните динамическую балансировку.

е. Затяните все крепежные детали, включая гайки и болты втулки вала, чтобы обеспечить устойчивость конструкции и безопасную эксплуатацию.